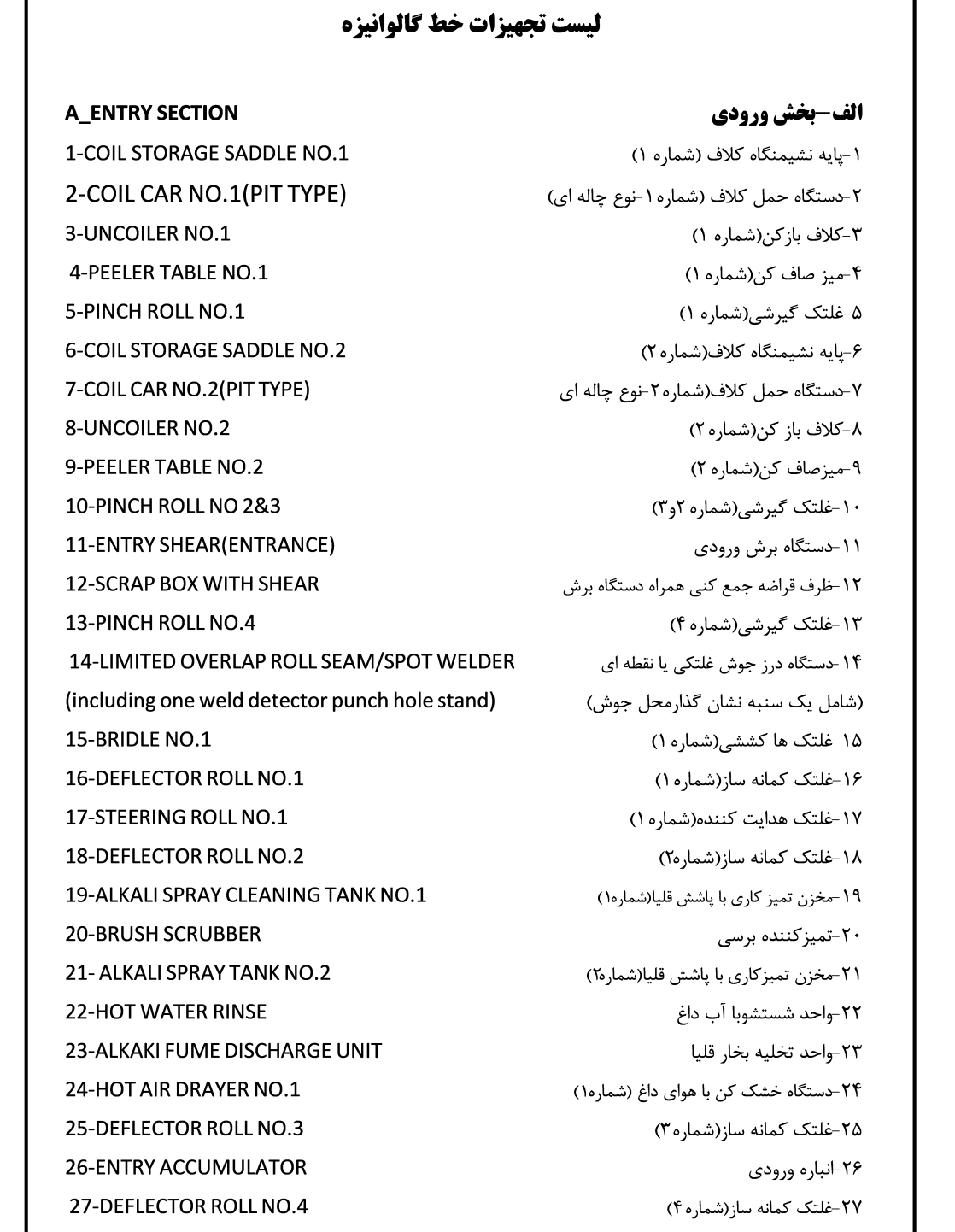

گروه دانش بنیان افشار

خط تولید ورق گالوانیزه

فرآیند تولید گالوانیزه

1 – بخش ورودی

دراین بخش کلاف ها توسط دستگاه های حمل کلاف از روی پایه نشیمنگاه کلاف برداشته شده و روی دستگاه کلاف بازکن قرار می گیرند.پس از باز شدن توسط این دستگاه سر نوار توسط غلتک های گیرشی گرفته شده و به داخل دستگاه برش هدایت میشود. پس از بریده شدن سر نوار توسط دستگاه برش،توسط یک غلتک گیرشی دیگر به داخل دستگاه درز جوش غلتکی هدایت میشود تا توسط این دستگاه به انتهای نوار قبلی که در خط موجود است جوش بخورد .درست بعد از محل جوش توسط سنبه ای علامتی بر نوار زده میشود تا محل جوش پس از روی اندود نمودن معلوم باشد. پس از جوشکاری نوار وارد مرحله تمیزکاری میشود.در این مرحله ابتدا وارد یک مخزن سپس یک مخزن تمیز کننده برسی(بطور مکانیکی) و سپس مخزن قلیا دوم شده و در نهایت با فشار آب داغ شسته شده و سپس باهوای داغ خشک میشود.بعد از این مرحله نوار وارد انباره ورودی میشود که نقش ورودی ذخیره سازی مقدار نوار لازم برای پیوسته نگهداشتن فرایند روی اندود نمودن به هنگام توقف خط در بخش ورودی بعلت عملیات کلاف باز کنی،برش وجوشکاری نوار اولیه است.نوار پس از خروج از انباره ورودی وارد بخش فرایندی میشود.

2 – بخش فرایندی

دراین بخش ابتدای نوار وارده کوره گرمایشی کنترل اتمسفر (با اتمسفر احیائی) میشود که این کوره خود شامل قسمت های تونل پیشگرم ، بخش پیشگرم ، بخش گرمایش تشعشعی ،بخش خشک کردن ایستائی،بخش سرمایش جت گونه و بخش خروجی میباشد.نوار ابتدا از بالا وارد قسمت عمودی کوره شده و به تونل پیشگرم وارد میشود و دراینجا بر اثر عبور گازهای گرم خروجی از کوره تا 250گرم میشود سپس وارد بخش پیشگرم کوره که شامل 4 منطقه گرمائی با مشعل های گاز سوز است میشود و بر اثر

شعله مستقیم تا 550 الی 700 گرم می شود که این عملیات پیشگرم باعث پوسته زدائی و چربی زدائی میشود. بعد از این مرحله وارد قسمت افقی کوره شده و به بخش گرمایش تشعشعی می رسد که شامل 5 منطقه گرمائی مجزا با لوله های گرمائی تشعشعی میباشد. در این بخش بسته به نوع عملیات تابکاری وکیفیت محصول نهائی تا620 الی 800گرم شده و سپس وارد منطقه خنک شدن از طریق ساکن نگهداشتن نوارشده و تا حدودی سرد میشود.آنگاه به منطقه خنک شدن گونه وارد می شود تا بر اثر دمش جت گونه گاز N2H2 سرد شده و به دمائی حدود دمائی 460برسد و در بخش خروجی کوره خم شده وارد حمام روی میشود که این حمام روی در داخل کوره ای زمینی قرار داشته و از سه طرف توسط مشعل هائی گرم میشود.دمای غوطه وری حدوداً 450 است. سپس نوار بطور عمودی از پائین وارد برج خنک کن میشود و بر اثر مکش جت گونه هوا تا 100خنک میشود و آنگاه از بالا بطور عمودی وارد وان کوئنچ شده و تا 50خنک میشود.بعد از وان کوئنچ فضائی برای ابزار اندازه گیری ضخامت و همچنین نورد پوسته ای در آینده پیش بینی شده است که نوار پس از عبور این قسمت وارد سیستم کروماته کردن می شود. دراین قسمت در مدت حداقل8/0 ثانیه تحت پاشش اسید کرومیک داغ قرار گرفته و سپس با هوای داغ خشک می شود. کروماته کردن نوار کیفیت سطحی را بهبود می بخشد.بعد از این مرحله دستگاه مارک زنی بوده وسپس نوار به بخش خروجی می رسد.

3 – بخش خروجی

ابتدا نوار وارد انباره خروجی می شود که نقش انباره خروجی می شود که نقش انباره خروجی ذخیره سازی مقدار نوار لازم برای پیوسته نگهداشتن فرایند روی اندود نمودن به هنگام توقف خط در بخش خروجی به علت برش و کلاف پیچی نوار روی اندود شده است. بعد از عبور از انباره توسط یک غلتک گیرشی نوار به دستگاه برش هدایت شده و پس از تشخیص محل جوش از روی نشان سنبه ،از نزدیکی آن نوار بریده می شود سپس نوار توسط غلتک گیر شی دیگری وارد دستگاه کلاف پیچ شده و پیچیده می شود.پس از آن دستگاه حمل کلاف ،کلاف پیچیده شده را برداشته و روی پایه نشیمنگاه کلاف قرار می دهد. لازم به ذکر است که غلتک های کششی به منظور ایجاد کشش لازم در نوار واقع در خط،غلتک های هدایت کننده به منظور جلوگیری از انحراف عرضی نوار و غلتک های ساز برای ارتباط نوار در بین دستگاه ها و همچنین تغییر مسیر نوار در بین آنها در نقاط مختلف خط بر حسب مورد قرار گرفت.

شرح مختصری در مورد تجهیزات تولید گالوانیزه

1-بخش ورودی

از این بخش برای آماده سازی و اتصال کلاف ها به یکدیگر،چربی زدائی،تمیز کاری وشستن و خشک کردن نوارها قبل از ورود به برج انباره شماره1 استفاده می شود.اگرچه چربی زدائی،تمیزکاری،شستن و خشک کردن جزء عملیات فرایندی به حساب می آیند اما به منظور دستیابی به بهینه حرکت در طول خط(TRACKING) در این بخش گنجانده شده اند.این بخش شامل زیر بخش های ذیل می شود:

1-1-دستگاه های حمل کلاف

از این دستگاه ها برای بالا بری کلاف های ورودی تا ارتفاعی که مرکز کلاف با ماندرل دستگاه کلاف باز کن مربوطه در یک امتداد قرار گیرد،استفاده می شودوآنگاه با حرکت عرضی دستگاه حمل کلاف،کلاف بر روی ماندرل دستگاه کلاف بازکن قرار می گیرد.

این دستگاه ها از نوع چاله ای (PIT TYPE) بوده و دو عدد از آن ها در بخش ورودی قرار دارند و هریک نیز یک پایه نشیمنگاه کلاف در کنار دارند که کلاف مربوطه را از روی آن بر می دارند.

2-1-دستگاه های کلاف باز کن

از دو عدد دستگاه کلاف باز کن برای چرخاندن کلاف ها و تغذیه نوار به قسمت ورودی خط استفاده شده و سرعت تغذیه آن ها بر اساس سرعت بخش فرایندی و محل برج انباره ورودی تعیین می شود.این دو دستگاه طوری در داخل خط در نظر گرفته شده اند که وقتی یکی درحال دریافت کلاف از دستگاه حمل کلاف است،دیگری خط را تغذیه می کند و بدین ترتیب زمان کمتری صرف تعویض کلاف ها و نصب آن ها بر روی دستگاه کلاف باز کن می شود.

3-1-دستگاه برش ورودی

از این دستگاه برای برش سر ورودی وانتهای خروجی هر کلاف استفاده می شود تا بتوان به طور مناسب سر کلاف ورودی را به انتهای کلافی که در داخل خط قرار گرفته است،متصل نمود.این دستگاه های برش ازنوع برش بالا رونده(UP-CUT LINK)می باشند،یعنی این که تیغه پائینی به منظور برش نوار بالا می آید تا به تیغه بالائی برخورد کند.این دستگاه با سیستم هیدرولیک کار می کند.

4-1-ظرف جمع آوری قراضه

بعد از برش سر و ته کلاف ها ،قراضه حاصله در داخل ظرف جمع آوری قراضه می افتد.در این ظرف به طور تاشو بوده و به صورت بادی (پنوماتیکی)عمل می نماید.

5-1- میزهای صاف کن

از این میزها برای صاف کردن سر نوارها استفاده شده و هریک شامل یک میز لغزنده با بازوی مفصلی (لولائی) می باشند. از این میزها دربخش ورودی 2عدد وجود دارد که به ترتیب بعد از دستگاه های کلاف بازکن شماره 1و2 قرار گرفته اند.

6-1-غلتک های گیرشی

از این غلتک ها برای کمک به ورود کلاف نوار جدید به داخل قسمت ورودی خط،دستگاه برش و دستگاه جوش استفاده می شود .از این غلتک ها 4عدددر بخش ورودی قرار دارند که غلتک های گیرشی ماره 1 و2 به ترتیب بعد از میزهای صاف کن ، دستگاه های کلاف باز کن شماره 1 و2 قرار داشته و غلتک گیرشی شماره 3 قبل از دستگاه برش و غلتک گیرشی شماره 4 قبل از دستگاه جوش قرار دارند.

7-1-دستگاه های درز جوش غلتکی یا نواری

از این دستگاه برای جوش دادن سرنوار ورودی به انتهای نوار موجود در داخل خط استفاده می شود تا خط به طور پیوسته کارکند.در این عملیات جوشکاری سر نوار وودی و انتهای نوار خروجی لب به لب با مقدار کمی همپوشانی و کاملاً وازی با یکدیگر قرار گرفته و جوشکاری نواری انجام می پذیرد.بعد از عملیات جوشکاری دستگاه کلاف بازکن حرکت ضربه ای رو به عقب انجام می دهد تا از اتصال محکم و کامل سر نوارها به یکدیگر اطمینان حاصل شود. برای اطمینان از توازی سر نوار ورودی و انتهای نوار واقع در خط ، خود دستگاه جوش مجهز به یک دستگاه برش ، از نوع برش پائین رونده(CUT_DOWN SHEAR) در قبل از محل جوشکاری و یک مکانیزم راهنما (INDEXING) بعد از محل جوشکاری،میباشد.

بعد از عبور از قسمت جوشکاری در این دستگاه ،یک سنبه برای علامتگذاری محل جوش قراردارد که علامت این سنبه در فاصله ای نزدیک به خط جوش ایجادشده،زده می شود.

8-1-غلتک های شماره 1

از این غلتک ها برای ایجاد کشش خاصی در نوار واقع در خط استفاده می شود.این دستگاه شامل چند غلتک که با فاصله ای بر روی هم قرار گرفته اند می باشد و نوار به طور متناوب از میان آنها رد می شود.این دستگاه نوار را از دستگاه کلاف باز کن می کشد و به غلتک هدایت کننده شماره 1می دهد و پس از عبور از بخش تمیزکاری و جربی گیری ،به انباره ورودی تغذیه می کند.این دستگاه همچنین برای ایجاد کشش بیشتر در نوار واقع در قسمت انباره ورودی و بخش فرایندی،در مقایسه با کشش نوار بخش ورودی،طراحی شده است.

9-1-غلتک هدایت کننده شماره1

این غلتک به منظور تصحیح حرکت و جلوگیری از حرکت عرضی نوار قبل از ورود به بخش تمیزکاری مورد استفاده قرار می گیرد.به عبارت دیگر اگر در بخش ورودی و تغذیه نوار به خط ،اشکالی درحرکت نوار ایجاد شود،توسط این غلتک برطرف می شود.

10-1- مخزن تمیزکاری با پاشش قلیا شماره1

دفع روغن ،چربی و مواد زائد از روی نوار قبل از ورود به انباره عمودی ضروریست اینکار درمخزن تمیزکاری و توسط پاشنده ها با سرعت بالا انجام می گیرد.دستگاه های پاشنده به منظور پوشش کامل عرض نوار به صورت مورب و متناوب نصب گردیده اند.یک جفت غلتک فشارنده درمحل ورود و یک جفت نیز در محل خروج این مخزن قرار داده شده است که غلتک های فشارنده ورودی روغن و چربی و غلتک های فشارنده خروجی قلیای اضافی روی سطح نوار را می زدایند.

مخزن های مربوط به پاشش قلیا و ذخیره آن نیز به طور جداگانه در نظر گرفته شده اند . پاشش قلیا ، توسط پسپی که شامل شیر مکنده و شیر ارسال مجهز به اندازه گیری فشار است،انجام می پذیرد. یک پمپ آماده بکار(یدکی) نیز در نظر گرفته شده است.

مخزن قلیا توسط لوله های حاوی بخار گرم شده و می توان از طریق سیستم اسپری آن را هم زد. دستگاه های اندازه گیری دما با دقت 15± درجه سانتیگراد نیز تعبیه شده اند.

11-1-تمیزکننده برسی

بعد از مخزن قلیای شماره یک قرار داشته و مخزن آن نیز شبیه به مخزن فوق الذکر می باشد.این مخزن یک سیستم آب پاش مجهز به پمپ گریز از مرکز داشته و یک جفت غلتک فشارنده نیز در محل خروجی مخزن تعبیه گردیده تا آب اضافی روی سطح نوار را بزدایند.دوعدد غلتک برسی با پوشش نئوپرن در داخل این مخزن،یکی در بالا و دیگری در پایین قرار دارد که ارتفاع آن ها قابل تنظیم است وعملیات تمیزکاری به منظور دفع ضایعات سطحی نوار را انجام

می دهند.

12-1- مخزن تمیزکاری با پاشش قلیا شماره 2

شبیه به مخزن تمیزکاری با پاشش قلیا شماره 1 بوده با این تفاوت که جفت غلتک فشارنده قسمت ورودی را ندارد.

علت هم اینست که نوار قبل از رسیدن به این مخزن دوبار تحت عملیات تمیزکاری شیمیائی و فیزیکی قرار گرفته و نیازی به غلتک فشارنده ورودی نیست.

13-1-واحد شستشو با آب داغ

نوار توسط پاشش آب داغ در این قسمت شسته می شود.یک جفت غلتک فشارنده در قسمت ورودی به محل شستشو و یک جفت نیز در قسمت خروجی قرار دارند که غلتک های ورودی قلیای اضافی و غلتک های خروجی آب اضافی واقع بر سطح نوار را می زدایند.

14-1-واحد تخلیه بخار قلیا

بخارات قلیا توسط مکنده هواکش تخلیه گردیده و از طریق دود کش خارج ساختمان به بیرون هدایت می شود.

15-1-دستگاه خشک کن با هوای داغ شماره 1

نوار درا ین قسمت در حین عبور از کله گیهای V شکل توسط هوای داغ خشک می شود. هوای داغ توسط مبدل های گرمائی بخاری تولید می شود. این دستگاه برای سرعت خط تا 125 متر بر دقیقه مؤثر است.

16-1-انباره ورودی

این انباره مقدار کافی نوار به منظور ابقای پیوستگی خط عملیاتی و حفظ حداکثر سرعت خط در بخش فرایندی به هنگامی که کلافی جدید به کلاف واقع در خط متصل می شود(دربخش جوشکاری)،ذخیره می سازد.بعد از اتصال کلاف جدید ،بخش ورودی خط شتابی معادل %125 سرعت خط در بخش فرایندی می گیرد تا دوباره انباره را پر کرده وآماده برای اتصال کلاف بعدی گردد.

17-1- غلتک های کمانه ساز

از این غلتک ها برای تغییر مسیر حرکت نوار و همچنین نگهداری آن دربخش های مختلف خط و دربین تجهیزات گوناگون استفاده می شود. از این غلتک ها 3عدد در بخش ورودی قرار دارند که اولی در بین غلتک های کششی شماره1 و غلتک هدایت کننده شماره یک و مخزن تمیزکاری(قلیایی)شماره یک و سومی قبل از انباره ورودی قرار دارد.

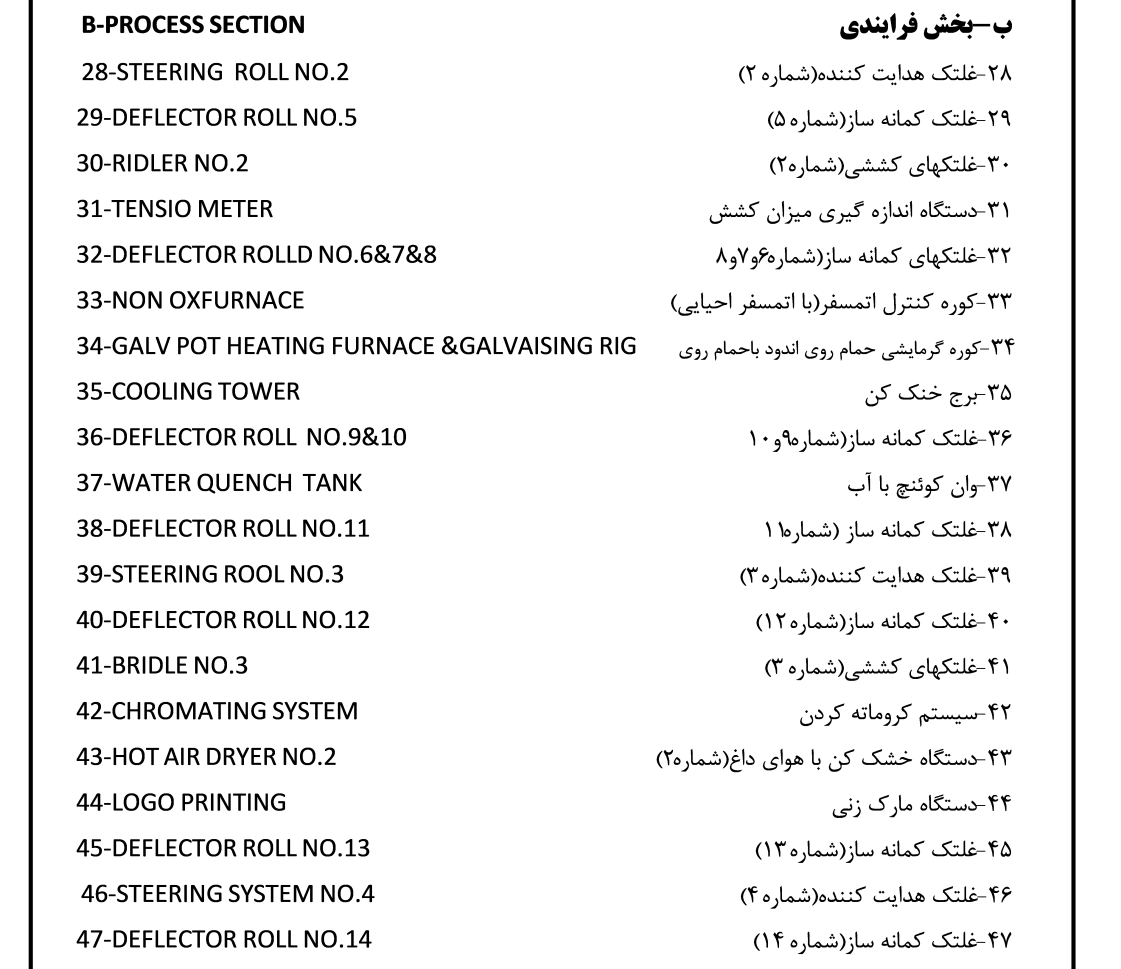

2-بخش فرایندی

اصل عملیات روی اندود در این بخش انجام می گیرد و شامل مراحل گرمایش نوار در کوره،غوطه وری در حمام روی، خنک شدن و خشک شدن نوار در برج خنک کن و کروماته کردن می باشد.

این بخش شامل زیر بخش های ذیل می شود:

1-2-غلتک هدایت کننده شماره 2

این غلتک در سمت خروجی انباره ورودی و بعد از آن قرار دارد. این غلتک هدایت کننده هرگونه اشکال در نحوه حرکت نوار قبل از ورود به کوره کنترل اتمسفر را اصلاح می کند.

2-2-غلتک های کششی شماره 2

همانند غلتک های کششی شماره 1(شماره 1-8 بخش ورودی ) عمل می نماید.

3-2-دستگاه اندازه گیری میزان کشش

قبل از ورود نوار به کوره کنترل اتمسفر این دستگاه تعبیه گردیده تا میزان کشش موجود در نوار را در داخل کوره و در بخش فرایندی مشخص سازد.این میزان کشش در کیفیت بسیار موثر است.

4-2-کوره کنترل اتمسفر(با اتمسفر احیائی)

این کوره قبل از حمام روی قرار گرفته و به منظور ایجاد و اعمال شرایط ذیل در نظر گرفته شده است:

-تمیز کردن و چربی زدائی حمام

-گرمایش نوار تا دمای لازم

-هم دما سازی نوار

-خنک سازی نوار تا دمای غوطه وری داغ

این کوره بر روی سازه ای در بالاتر از سطح کف کارگاه قرار گرفته است و به شکل L می باشد که در قسمت عمودی کوره عملیات چربی زدائی و پیشگرم و در قسمت افقی کوره عملیات گرمایش تشعشعی و خنک کردن انجام می پذیرد.

این کوره شامل زیر بخش های ذیل می شود:

-تونل پیشگرم

-مقطع پیشگرم

-زانوئی محل چرخش نوار از حالت عمودی به افقی

-بخش گرمایش تشعشعی

-بخش خنک کردن از طریق ساکن نگهداشتن نوار

-بخش سرمایش جت گونه

-زانوئی محل چرخش نوار از حالت افقی به مورب به منظور ورود به حمام روی

-معبر و گلوگاه خروجی از کوره و کله گی ورود به حمام روی

مراحل عملیاتی در کوره به شرح زیر است:

نوار به طور عمودی وارد کوره گردیده و ابتدا به تول پیشگرم رسیده وتا دمای 250 درجه سانتیگراد توسط گازهای داغ خروجی از کوره گرم شده و سپس داخل مقطع پیشگرم می گردد.درقسمت پیشگرم شعله مستقیماً به نوار می خورد و محصولات احتراق از طریق تونل پیشگرم و دودکش وارد فضای آزاد می شوند. با کنترل نسبت گاز موجود در هوای کوره در این قسمت می توان به اتمسفر چربی زدای مناسب و لازم دست یافت.چربی و اضافات روی سطح نوار در این قسمت احیاء شده و بخار می شوند و خود نوار به دمای لازم از پیش تعیین شده می رسد. دمای نوار توسط یک ترمومتر مادون قرمز در انتهای خروجی این قسمت و در محل زانوئی چرخش نوار از حالت عمودی به افقی ،مورد آزمایش قرار می گیرد.در بخش پیشگرم 4 منطقه گرمایشی مجزا وجود دارد که به کمک آنها می توان به دمای مورد نظر به طور دقیق دست یافت.دمای نوار در این منطقه بسته به مورد به دمای550-700 درجه سانتیگراد میرسد.نوار پس از گذر از قسمت عمودی کوره از طریق یک زاتوئی که داخل آن غلتکی تعبیه شده است به حالت افقی در می آید.این زانوئی دریچه ای نیز برای تعمیرات و بررسی عملیات دارد.بعد از این قسمت ،نوار وارد بخش گرمایش تشعشعی می شود که به صورت افقی بوده و شامل لوله های گاز سوز تشعشعی می باشد که در دو طرف نوار واقع شده اند. این بخش 5 مدول گرمایشی مجزا و منترل شده دارد که هر مدول شامل 6 لوله تشعشعی است.اتمسفر این مناطق عاری از اکسیژن بوده و حاوی گازهای H2 و N2 می باشد.در این بخش نوار تا دمای مورد نظر گرما دیده و سپس به مقدار لازم به منظور همدمائی تمام قسمت های آن نگهداشته می شود.حداکثر دما دربخش گرمایش تشعشعی بسته به نوع سیکل گرمایش بین 620 تا 800 درجه سانتیگراد است.محصولات احتراق گازهای مشتعل در لوله های تشعشتی از طریق معبری به دودکش رفته و از آنجا تخلیه می گردند.محصولات احتراق به هیچ وجه با اتمسفر این بخش مخلوط نمی گردند.

به دنبال قسمت گرمایش تشعشعی ، بخش خنک کردن از طریق ساکن نگهداشتن نوار قرار دارد و بین این دو قسمت دو صفحه عایق جدا کننده تعبیه شده تا گرما وارد بخش سرمایش جت گونه نشود.دراین قسمت یک پیرومتر قرمز قرار دارد تا دمای نوار خروجی از قسمت گرمایش تشعشعی کند.

نوار بعد از این مرحله وارد بخش سرمایش جت گونه می شود که شامل 2 خنک کننده جت گونه است. در این بخش نوار تا حدود 460 درجه سانتیگراد خنک می شود.دو فن خنک کن جت گونه گازهای اتمسفر کوره را از میان یک مبدل گرمائی عبور می دهند و سپس گازهای سردشده را از طریق لوله های زنگ مزن بر روی نوار داغ با نیروی زیادی می دمند و بدین طریق گرمای انتقالی از نوار داغ به آب داخل مبدل منتقل می شود.

در انتهای این قسمت یک زانوئی قرار گرفته که غلتکی به قطر 600 میلیمتر را در خود جای داده و بدینوسیله نوار را کج کرده و به سمت حمام روی هدایت می کند.در قسمت زانوئی نیز یک پیرومتر مادون قرمز تعبیه گردیده که دمای نوار را قبل از ورود به حمام کنترل می کند.

5-2-کوره گرمایشی حمام روی اندود بهمراه حمام روی

حمام حاوی مذاب روی درون کوره ای قرار دارد،بطوریکه سقف حمام در ارتفاع 150میلیمتری از کف کارگاه قرار

می گیرد. توسط این کوره دمای حمام ثابت نگهداشته شده و همچنین منجر به ذوب روی اضافه شده به حمام در حین عملیات می شود. کوره مذکور در عمق 3 متری از کف کارگاه بر روی بتون نصب شده و تمامی تجهیزات جانبی آن نیز در همان حفره و در اطراف کوره هستند .سه مشعل گازسوز در سه سمت کوره قرار دارند و محصولات احتراق از طریق معبری که در سمت چهارم کوره واقع شده است تخلیه می شوند.مشعل ها نیز طوری طراحی شده اند که شعله ای مسطح و تخت ایجاد کنند.دیر گدازهای کف کوره نیز طوری طراحی شده اند که در صورت نشت روی به علت شکست یا نشتی حمام ،روی از آن خارج شود البته یک سیستم هشدار دهنده نشت روی نیز در نظر گرفته شده است.

کنترل دمای کوره توسط PLC اصلی خط انجام می پذیرد.

نوار پس از خروج از کوره داخل حمام روی شده و روی اندود می گردد.دمای غوطه وری داغ در حدود 450 درجه سانتیگراد می باشد.

6-2-برج خنک کن

نوار پس از خروج از حمام روی داخل برج خنک کن شده و به علت این که این برج مجهز به هواکش هائی با جریان هوای سریع می باشد دمای نوار از 450درجه سانتیگراد که دمای غوطه وری در حمام است به کمتر از 100 درجه سانتیگراد می رسد.ارتفاع این برج آنقدر می باشد که قبل از رسیدن نوار به اولین غلتک واقع در مسیر خط،روی پوشش یافته کاملاً خشک ومنجمد شده و به نوار بچسبد.

7-2-وان کوئنچ آب

نوار با وارد شدن به وان مذکور تا دمائی کمتر از 50درجه سانتیگراد خنک می شود.

در بعد از این وان فضائی برای قراردادن تجهیزات اندازه گیری ضخامت نوار ،در آینده در نظر گرفته شده است.

8-2-غلتک هدایت کننده شماره 3

این غلتک در بعد از قسمت برج خنک کن و در سمت ورودی غلتک های شماره 3 واقع شده است تا اشکالات موجود در حرکت نوار ناشی از گذشتن از بخش فرایندی را تصحیح کند.

9-2-غلتک های کششی شماره 3

همانند سایر غلتک های کششی واقع در خط ،نیروی کششی لازم در نوار را ایجاد می نماید. بعد از این دستگاه فضائی برای عملیات نورد پوسته ای و تراز کننده سطح در آینده در نظر گرفته شده است.

10-2-سیستم کروماته کردن

نوار روی اندود شده در این مرحله توسط محلول اسید کرومیک داغ ،غیرفعال(PASSIVE) می شود.طرز عمل بدین قرار است که در مدت 8/0 ثانیه نوار در معرض پاشش اسید کرومیک داغ قرار گرفته و مقدار اضافی اسید باقیمانده بر روی سطح نوار توسط یک جفت غلتک فشارنده که درسمت خروجی مخزن کروماته قرار دارند،گرفته می شود.

11-2-دستگاه خشک کن باهوای داغ شماره 2

سطح نواری که از بخش پوشش کروماته کردن خارج شده است توسط این دستگاه خشک شده و اسید کرومیک اضافی روی سطح توسط اعمال هوای داغ بخار می شود.

12-2-دستگاه مارک زنی

از دستگاه فوق برای علامت گذاری آرم کارخانه بر روی نوار روی اندود استفاده شده و در هر یک متر از طول نوار این کار انجام می پذیرد.

13-2-غلتک هدایت کننده شماره 4

از این غلتک برای در مرکز قراردهی و اصلاح حرکت نوار قبل از ورود به انباره خروجی استفاده می شود.

14-2-غلتک های کمانه ساز

عملکردی مشابه تجهیزات 1-17 بخش ورودی دارند.دربخش فرایندی 11عدد غلتک کمانه ساز قرار دارد،که غلتک شماره 4 بعد از انباره ورودی،غلتک شماره 5 بعد از غلتک هدایت کننده شماره2،غلتک شماره6 قبل از ورود به کوره گرمایشی ،غلتک هی 7و8 بر روی قسمت عمودی کوره گرمایشی،غلتک های 9و10 بر روی برج خنک کن و غلتک های 11و12 به ترتیب قبل و بعد از غلتک هدایت کننده شماره 3 قرار دارند.

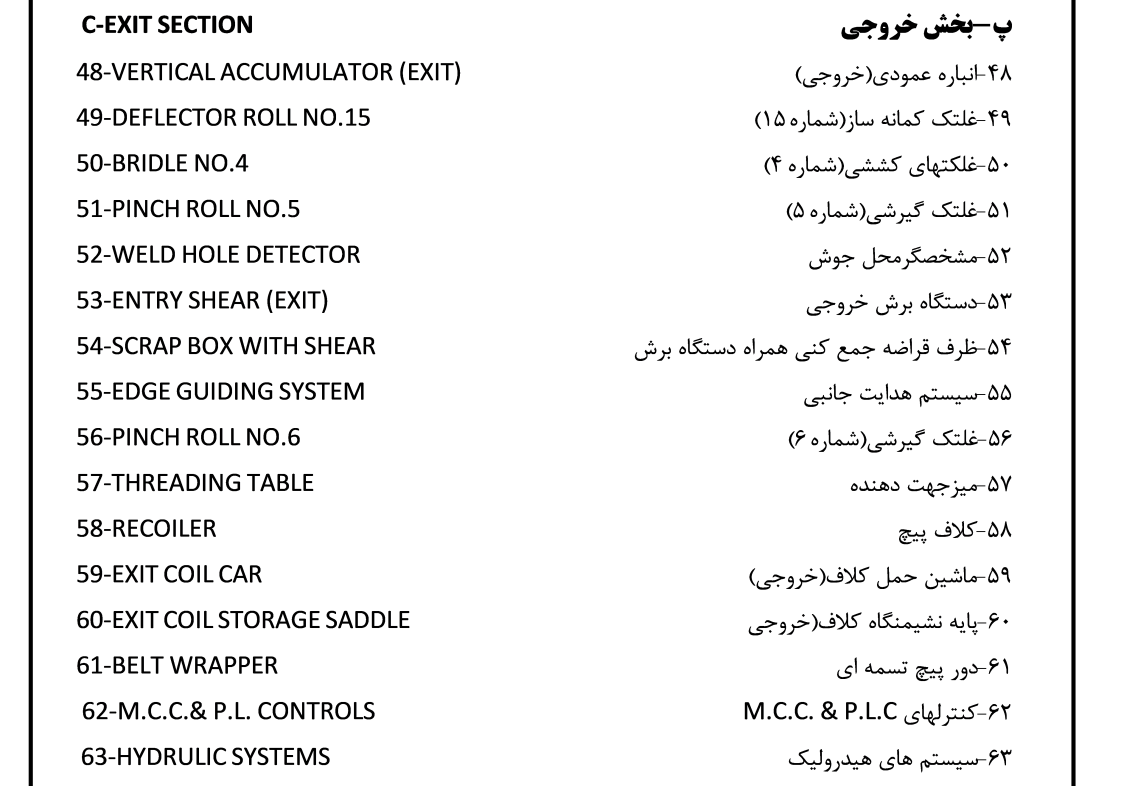

3-بخش خروجی

دراین بخش عملیات برش،کلاف پیچی و بسته بندی کلاف ها انجام می پذیرد و شامل زیر بخش های ذیل است:

1-3-انباره خروجی

از نظر عملیاتی همانند انباره ورودی است.وقتی که کلافی در حال پیچیده شدن است،برسرعت خط پیوسته روی اندود تاثیر می گذارد،بنابراین از یک انباره خروجی استفاده می شود تا سرعت خط در بخش فرایندی یکنواخت نگهداشته شود و پیوستگی آن نیز حفظ شود.

2-3-غلتک های کششی شماره 4

کشش لازم در نوار قبل از ورود به بخش برش وکلاف پیچی خروجی را ایجاد می کند.

3-3-مشخصگر محل جوش

برای مشخص کردن محل جوش در قسمت دستگاه برش خروجی نصب گردیده است و علامتی را که توسط سنبه در نزدیکی محل جوشکاری در بخش ورودی ایجاد شده است مشخص می سازد.

4-3-دستگاه برش خروجی

نوار در اینجا به اندازه ای که برای کلاف پیچی در انتهای خط لازم بوده و برابربا مقدار کلاف باز شده در ابتدای خط است،از محل مشخص شده نزدیک محل جوش،بریده می شود.

5-3-ظرف جمع آوری قراضه

قراضه های حاصل از برش قسمت جوش خورده در این ظرف جمع آوری می شوند.

6-3-سیستم هدایت جانبی

برای تنظیم حرکت نوار و جلوگیری از انحراف عرضی آن قبل از تغذیه به کلاف پیچ.

7-3-میز جهت دهنده

این میز به تغذیه نوار به دستگاه کلاف پیچ کمک می کند.

8-3-دستگاه کلاف پیچ

توسط این دستگاه نوار پیچیده می شود و از نظر ساختمانی شبیه کلاف بازکن بخش ورودی است.

-سیستم حرکت دورانی نا منظم ماندرل جمع کننده(STAGGERED WINDING SYSTEM)

نوار روی اندود شده دارای برآمدگی هائی در لبه می باشد که این بخاطر تجمع نسبتاً بیشتر روی در لبه ها در مقایسه با سطح نوار است و این برآمدگی ها باعث یکنواخت شدن عمل کلاف کردن می شود و نوارها بخوبی کلاف نمی شوند. به منظور جلوگیری از این امر سیستم فوق طراحی و تعبیه شده است.دوربینی قبل از کلاف پیچ لبه های نوار را مشاهده می کند و به کمک شیرهای خودکار دستگاه کلاف پیچ حرکت افقی 10+ میلیمتری انجام می دهد.این حرکت منجر به کلاف پیچی لبه های ذوزنقه ای می شود.

9-3-دستگاه حمل کلاف

توسط این دستگاه کلاف پیچیده شده به روی پایه نشیمنگاه کلاف که در کنار خود آن قرار دارد منتقل می شود. از نظر ساختمانی شبیه دستگاه های حمل کلاف بخش ورودی هستند.

10-3-دور پیچ تسمه ای

از نوع افقی برای ایجاد دورهای اولیه بر ماندرل جمع کننده دستگاه کلاف پیچ ،از این دور پیچ برای نوارهای تا حداکثر ضخامت 6/0 میلیمتر استفاده می شود.این دستگاه شامل یک ثابت و یک قاب لغزنده است که بر آن غلتک ها بهمراه تسمه ای برای آسان تر ساختن کلاف پیچی نوارها قرار گرفته اند.

حرکت این غلتک ها توسط سیلندر هیدرولیک انجام می پذیرد.حرکت دور پیچ تسمه ای افقی می باشد و با ماندرل دستگاه کلاف پیچی بطور الکتریکی متصل هستند بطوری که تا ماندل اتساع نیابد دور پیچ جلو نیامده و بر روی دستگاه کلاف پیچ قرار نمی گیرد. بدین ترتیب امکان شروع کلاف پیچی یک کلاف جدید تا موقعی که ماندرل کاملاً باز نشده وجود ندارد.این مسئله برای جلوگیری از دور پیچی یک کلاف بر روی ماندرل کلاف پیچ به هنگامی که جمع می باشد، ضروری است چون اگر چنین اتفاقی بیفتد کلاف را به آسانی نمی توان از ماندرل جدانمود.

11-3-غلتک های گیرشی

دو عدد از این غلتک ها در بخش خروجی قرار دارند که از آنها برای کمک به ورود نوار به دستگاه برش و دستگاه کلاف پیچ استفاده می شود. غلتک گیرشی شماره 5 قبل از دستگاه برش خروجی واقع است که کار آن هم وارد کردن نوار به دستگاه و همچنین نگهداری سر دیگر نوار پس از برش است .غلتک گیرشی شماره6 قبل از میز جهت دهنده واقع است و مسیر نوار را از حالت افقی تغییر می دهد تا بتواند به کمک میز جهت دهنده،وارد دستگاه کلاف پیچ شود.

12-3-غلتک های کمانه ساز

عملکردی مشابه تجهیزات 1-17 بخش ورودی دارند. از این غلتک ها یک عدد در بخش خروجی قرار دارد. غلتک کمانه ساز شماره 15 بعد از انباره خروجی واقع شده است.